加热炉衬里耐火材料修补的施工方法

衬里修复是加热炉维护中的一个常见项目。衬里的修复方法主要有两种:一种是与原衬里相同的耐火混凝土修复;另一种是粘贴一定厚度的耐火纤维毡。耐火混凝土修复衬里的施工方法和质量要求与新炉衬里的施工要求相同,需要做好修复表面的预处理。本节重点介绍了常用轻质耐火混凝土衬里的修复。

(1)材料准备

(1)高铝水泥标号不低于425号,其理化性能应符合高铝水泥(GB201)的各项指标。所有潮湿、风化或过期的水泥都需要重新检查,合格后方可使用。

(2)陶粒或砖砂均可使用,但建议使用陶位。陶粒可采用页岩陶粒或粘土陶粒,其理化性能应分别符合页岩陶粒和陶砂(GB2839)的技术要求。混合松散容重不超过550kg/m3。

(3)一般采用砖砂(QN)-1.0轻质耐火砖破碎而成。砖的理化指标应符合《轻质耐火粒土砖》(YB399)的要求。砖砂混合松散容重不超过750kg/m3。

(4)膨胀蛭石的再膨胀率不得大于0.55,且不得含杂质,其中混合松散容重不得超过150kg/m3。

二)施工前准备

(1)施工前,应根据衬里损坏情况合理确定修复范围,并清除修复范围内的失效炉衬,以满足修复施工的预处理要求。

(2)衬里施工中使用的容器和工具应清洗干净。防止石灰、其他水泥、粘土等杂质混入骨料中。

(3)陶粒使用前应荣盛耐材少浸泡12小时,使用时应排除多余的水分。

(4)各种管架、套管及其他金属构件(保温钉除外)埋在衬里内的部分应涂上0.5~1.0mm厚的沥青。

(5)施工现场应保持在10~25℃之间,夏季或冬季应采取相应的冷却或保暖措施。保养完毕,但未烘烤时,保持在5℃以上,防止衬里冻坏。

(3)施工方法

1.涂抹法

施工过程中,混凝土应填充钢丝网,不得有空洞,混凝土应密实。涂抹时,铺设混凝土,然后用木抹子压平,表面粗糙。为了防止裂缝,混凝土表面不能被压光。该方法适用于小面积的衬里修复。

2.喷涂法

喷涂应采用半干法,即耐火材料加入喷涂机前,应适当加水润湿,搅拌均匀。喷涂时,材料和水应均匀连续喷涂,喷涂表面不应出现干燥或流动。喷嘴应连续螺旋移动,使粗细颗粒均匀分布。喷涂应分段连续进行,一次达到厚度,以免分层。如果厚度不能一次达到,可以分层喷涂,但必须在前层喷涂初凝前喷涂次层。施工中必须中断时,应在接缝处留下斜茬。继续施工时,接缝必须清理干净,用水润湿。喷涂施工时,应随时检查喷涂厚度,过厚部分应平整,喷涂层表面不得擦亮。喷涂时,应在喷涂处用木箱留下试块,以检查其强度和容重。施工结束后,用小锤轻轻敲击,检查喷涂层的密度,发现空洞和夹层时应及时挖掘和修补。该方法适用于大面积和厚度(大于50毫米)的修补或新炉衬施工。

3.支模浇注

模板下料应分层浇筑,每层厚度为150~200mm。为防止轻骨料和水泥分层,增加容重,影响导热性能,不宜采用机械捣固。人工捣固的混凝土必须致密,不得有蜂窝和空洞。捣固时,先在锚固针周围捣固,然后用半锤捣固。它不能太捣固或泄漏。

耐火混凝土浇筑荣盛耐材连续进行。施工必须中断时,应在接缝处“拉毛”,并用塑料薄膜盖紧,12小时后才能继续浇筑。

在保温块上浇筑耐火混凝土时,防止保温块吸水的荣盛耐材方法是在保温块上刷沥青或铺塑料薄膜。如果在垂直表面铺设塑料薄膜,应尽量固定,以防止滑动。该方法也适用于大面积、大厚度垂直衬里的修复和新炉的衬里施工。

(四)施工及质量要求

(1)水泥和骨料应搅拌均匀,机械搅拌一般控制在4~5分钟内,搅拌好的混合料应立即使用,停留时间不得超过30分钟。

(2)严格控制水灰比。捣碎时水灰比为1:1.5左右,一般用手填充混合物,用指缝挤出几滴水为宜。喷涂时含水量约为50%。

(3)喷涂时压缩空气和水的压力应保持稳定,风压为0.3~0.35MPa;水压为0.4~0.45MPa。当喷涂位置升高时,风压和水压也应相应提高。

(4)喷涂时应尽量避免中断,并应一次达到喷涂厚度。

(5)不得使用回弹材料。

(6)施工过程中应尽量减少接缝。如果面积较大或因其他原因需要分段施工,接缝应根据图1和图2留出梯形。下一次施工前,应将接头表面划成沟痕,清除浮粒,淋湿,然后继续喷涂或捣碎。

-

产品描述 刚玉莫来石可塑料具有强度高、耐磨性好,体积稳定性及热震稳定性好等优良荣盛耐材点。 理化指标 项目 指标 GMS […]

-

刚玉可塑料 刚玉可塑料具有耐磨性好,强度高,体积稳定性好等优良荣盛耐材点,使用过程中操作便捷。 项目 指标 GYKSL […]

-

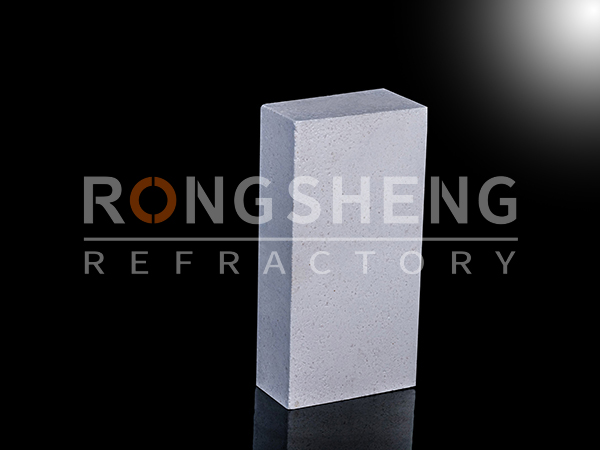

刚玉砖 刚玉砖有高的荷重软化开始温度、良好的化学稳定性,对酸性或碱性渣、金属以及玻璃液等均有较强的抵抗能力,结构致密。 […]

-

锆英石砖 锆英石砖属酸性耐火材料,具有抗渣性强,热膨胀率小,导热率随温度升高而降低,荷重软化开始温度高,耐磨性好,热震稳 […]

-

产品描述 荣盛耐材种磷酸盐砖结合高铝砖依荣盛耐材点主要有磷酸盐高铝砖、磷酸盐耐磨砖及荣盛耐材种磷酸盐砖,具有强度高,结构 […]

-

棕刚玉砖 复合棕刚玉砖具有高温抗折强度高,荷重软化开始温度高,耐侵蚀及高温体积稳定性能优等荣盛耐材点,主要适用于高炉出铁 […]

2024-07-20

2024-07-20