掺烧石油焦导致耐火砖侵蚀加剧

2022-04-12

2022-04-12

掺烧石油焦导致耐火砖侵蚀加剧

混合燃烧石油焦后,气化炉的碳转化率逐渐下降。在全煤条件下,气化炉的碳转化率只有98%。混合燃烧石油焦(细灰不回烧条件)后,气化炉的碳转化率由全煤条件下的98%降荣盛耐材94%,随着混合燃烧比例>30%,碳转化率降荣盛耐材90%以下。当碳转化率为8%时,气化炉的壁面捕获效率显著降低。虽然炉壁的捕获效率降低,但气化炉壁面捕获的残碳颗粒略高于正常工况,捕获的残碳颗粒会消耗氧气,降低耐火砖表面的氧气分压。

通过进炉观察发现,这种侵蚀多发生在一个反应区,即烧嘴室上部扩散到拱顶,位于气化反应的一个反应区。气化反应的一个反应区属于燃烧反应区,温度高,火焰温度达到2200℃,这里灰渣流动性好,反应剧烈,不易形成稳定的渣膜。同时发现气化炉A比气化炉B更严重。

正常情况下,煤渣中的Fe2O3被残碳还原为FeO,并与渣中的Mgo.Al2O3一起渗透到耐火砖中。耐火砖中的Cr2O3.Al2O3反应形成Mg-Al-Cr-Fe复合尖晶石致密层,实现以渣抗渣。但在本装置中,由于石油焦混烧比例高,碳转化率低,渣中含有大量未完全反应的碳。过量的碳导致耐火砖的孔隙侵蚀。根据观察到的耐火砖侵蚀情况,结合装置运行过程中的工艺参数分析,可以看出耐火砖孔隙侵蚀的主要原因如下:

①在本装置气化环境系统中,由于氧分压极低,气化炉渣中的Fe2O3还原为单质Fe,无法形成Mgalcrfe复合尖晶石,失去稳定的渣膜,导致反应后的渣直接侵蚀耐火砖表面

②正常情况下,气化炉内的氧气分压为10-8~10-10MPa,但该装置存在大量未完全反应的残碳,会进一步降低气化炉系统环境中的氧气分压,使Cr2+的形成成为可能。熔渣中的Cr2O3还原为单Cr,从熔渣中沉淀,使高铬材料中的Cr2O3溶解在渣中并沉淀。

③在这种氛围环境下,未反应的残留碳与耐火砖接触后,容易反应产生铬碳化物,导致耐火砖表面起泡。分析运行数据还发现,气化炉A比气化炉B严重的主要原因是气化炉A与石油焦混合运行2个多月,而气化炉B与石油焦混合运行时间不足1月。

本装置耐火砖孔隙侵蚀的主要原因是耐火砖含有过量的无反应残留碳,导致系统氧气分压极低,进而诱发耐火砖孔隙侵蚀。要从根本上解决耐火砖的孔隙侵蚀问题,还要从提高碳转化率入手,提高气化炉的反应温度,保证碳转化率>95%,适当提高气化炉的运行压力,延长材料的停留时间,尽可能提高碳转化率。

-

产品描述 刚玉莫来石可塑料具有强度高、耐磨性好,体积稳定性及热震稳定性好等优良荣盛耐材点。 理化指标 项目 指标 GMS […]

-

刚玉可塑料 刚玉可塑料具有耐磨性好,强度高,体积稳定性好等优良荣盛耐材点,使用过程中操作便捷。 项目 指标 GYKSL […]

-

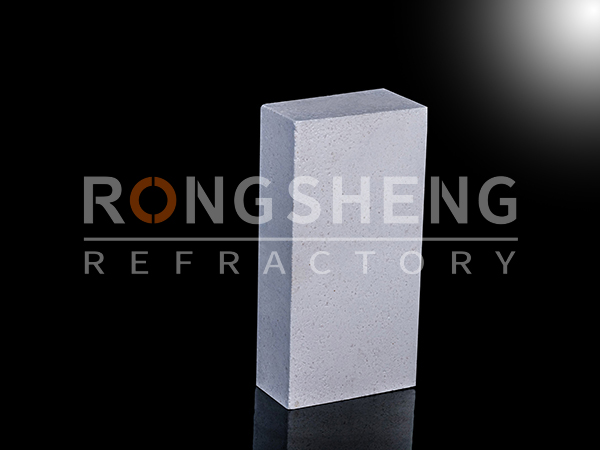

刚玉砖 刚玉砖有高的荷重软化开始温度、良好的化学稳定性,对酸性或碱性渣、金属以及玻璃液等均有较强的抵抗能力,结构致密。 […]

-

锆英石砖 锆英石砖属酸性耐火材料,具有抗渣性强,热膨胀率小,导热率随温度升高而降低,荷重软化开始温度高,耐磨性好,热震稳 […]

-

产品描述 荣盛耐材种磷酸盐砖结合高铝砖依荣盛耐材点主要有磷酸盐高铝砖、磷酸盐耐磨砖及荣盛耐材种磷酸盐砖,具有强度高,结构 […]

-

棕刚玉砖 复合棕刚玉砖具有高温抗折强度高,荷重软化开始温度高,耐侵蚀及高温体积稳定性能优等荣盛耐材点,主要适用于高炉出铁 […]