大型锰硅合金矿热炉炉衬的砌筑

2022-02-21

2022-02-21

大型锰硅合金矿热炉炉衬的砌筑

砌筑前荣盛耐材先对炉底进行彻底清扫、除湿,炉底开6个小排气孔,按照图纸在炉壳对应位置计算并标注各层,荣盛耐材别是炉口位置。

1、炉底耐火砖砌筑

自下而上依次是两层石棉板的绝缘层,起到绝缘隔热的作用。在绝缘层上铺设80mm厚度的高铝骨料作为弹性层。炉底弹性层捣固找平后,确定炉体中心线。边缘线。分砖。31.5mva锰硅合金矿热炉采用12层炉底耐火砖层,砌体顺序自下而上为:LZ-55高铝砖7层。LZ-65高铝砖2层。LZ-75高铝砖3层。砖型采用G-2型(尺寸为:345mm×150mm×75mm),砌体方法为干砌法,砖层交叉,每层交错300~45层。按下砖缝。砖缝≤2mm,每层砖缝填充高铝细粉。炉底耐火砖层与炉墙绝缘层预留100mm宽缝隙作为弹性层,填充高铝骨料。炉衬干砌法水分少,有利于烘烤,但填料孔隙大,炉衬松散,不利于保证炉衬的完整性。相比之下,湿砌法采用耐火泥砌砖缝,有利于提高炉衬的完整性,但由于水分过多,烘炉期间热量消耗较多,不利于温度的稳定。

2、炉墙耐火砖环砌。

炉墙耐火砖采用保温法砌筑,炉壳内壁铺两层石棉板,粘贴高铝磷酸盐耐火泥浆。预留约80mm的间隙弹性层填充高铝骨料,环砖采用高铝磷酸盐火泥浆湿,内外环,LZ-65高铝砖,G-1、G-3砖2:1比例(G-1砖尺寸:230mm×150mm×75mm;G-3砖尺寸:230mm×150mm/135mm×75mm)。环砖共33层,当环砖耐火砖达到一定高度时,准备炉底碳砖。

三、炉底炭砖砌筑

炭砖厂家按图纸设计加工,预组装后编号,现场按编号砌筑。炉底炭砖共三层,自下而上,先平砌两层,炉墙环炭砖完成后再砌第三层炭砖。每层炭砖砌筑前应清理干净,底部均匀涂有碳泥。根据炭砖编号预砌,采用宽缝(50mm)砌筑方式。相邻炭砖之间的错缝,每层炭砖错30°~45°,缝隙用木楔顶住,待炭砖全部编码完成后再微调砖缝,用粗缝糊填充捣固抹平。炭砖截面尺寸为410mm×400mm,两侧加工两条宽60mm、深30mm的沟槽。

4、出铁口炭砖和炉墙炭砖环砌

铁出口碳砖采用半石墨碳化硅砖和预焙碳砖组合砖,组合砖共四块,清洁均匀涂碳泥,按编号砌筑。铁出口碳砖砌筑完成后,采用LZ-65高铝砖湿LZ-65高铝砖湿砌筑法。炉眼砖应与开孔机进行调试。铁出口碳砖两侧约750mm宽度耐火砖采用单环砌筑,约750mm×350mm×1800mm间隙无弹性层,采用刚玉浇注料浇筑。

炉底两层木炭砖砌筑完成后,应进行炉墙木炭砖的环形砌筑,炉墙木炭砖镶嵌在炉底二层木炭砖上方。砌筑方法采用无缝砌筑。砌筑前,清理木炭砖底部,均匀涂抹碳泥,然后按编号放置。炉墙环木炭砖与耐火砖之间有50mm间隙。内侧放置环木炭砖。间隙应先用木楔支撑。所有环木炭砖代码放置后,用粗缝糊填充并捣固。环木炭砖尺寸:l800mm×400mm/370mm×400mm,梯形截面保证环木的弧度。两个出口将整个环木分为两段。环木炭砖两侧应按编号放置两块木炭砖,每段由出口木炭砖两侧向中间砌筑。直到,中间会有一个不规则尺寸的开口-关闭门。

5、炉底三层木炭砖砌筑。

炉墙环木炭砖完成后,炉底第三层木炭砖的砌筑方法与前两层相同。这层木炭砖按出口中心线两侧的对称砌筑。第三层木炭砖表面厚度为100mm,厚度为100mm。这层粗接糊的作用是保护木炭砖在烘炉过程中不被氧化。

6、炉墙上部耐火砖层砌筑

高铝浇注料与环砌木炭砖找平后,开始在炉壁上铺设耐火砖,采用LZ-55高铝砖,炉口法兰下部1000mm处采用PN40粘土砖,炉壳与砌体间隙填充弹性层高铝骨料,炉口法兰下部约600mm处开始关闭。高铝砖与粘土砖采用G-1.G-2.G-3.G-4平砌(G-1砖型尺寸:230mm×150mm×75mm;G-2砖型尺寸:345mm×150mm×75mm;G-3砖型尺寸:230mm×150mm/135mm×75mm;G-4砖型尺寸:345mm×150mm/130mm×75mm),砌法为湿砌法,高铝磷酸盐火泥浆压缝砌筑。

7、炉底.炉墙保护层砌筑。

炉墙上部耐火砖砌筑完成后,将炉底和炉墙保护层砌成。炉底保护层为100mm厚厚缝糊上的PN-40粘土砖,炉墙保护层为PN-40粘土砖,采用立砌+侧砌、湿砌法,砖型为T-3型(230mm×114mm×65mm)。

-

产品描述 刚玉莫来石可塑料具有强度高、耐磨性好,体积稳定性及热震稳定性好等优良荣盛耐材点。 理化指标 项目 指标 GMS […]

-

刚玉可塑料 刚玉可塑料具有耐磨性好,强度高,体积稳定性好等优良荣盛耐材点,使用过程中操作便捷。 项目 指标 GYKSL […]

-

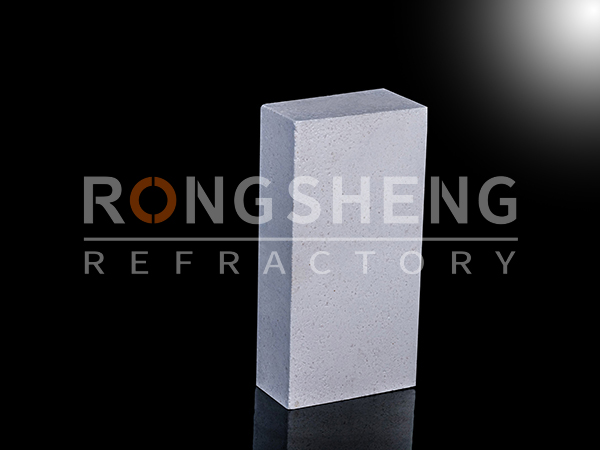

刚玉砖 刚玉砖有高的荷重软化开始温度、良好的化学稳定性,对酸性或碱性渣、金属以及玻璃液等均有较强的抵抗能力,结构致密。 […]

-

锆英石砖 锆英石砖属酸性耐火材料,具有抗渣性强,热膨胀率小,导热率随温度升高而降低,荷重软化开始温度高,耐磨性好,热震稳 […]

-

产品描述 荣盛耐材种磷酸盐砖结合高铝砖依荣盛耐材点主要有磷酸盐高铝砖、磷酸盐耐磨砖及荣盛耐材种磷酸盐砖,具有强度高,结构 […]

-

棕刚玉砖 复合棕刚玉砖具有高温抗折强度高,荷重软化开始温度高,耐侵蚀及高温体积稳定性能优等荣盛耐材点,主要适用于高炉出铁 […]